硬质聚氨酯 HFO 发泡体系后熟化催化剂的选择

SolsticeTM LBA(HFO-1233zd, 1-氯,3,3,3 三氟丙烯)是霍尼韦尔首先推出的第四代低全球变暖潜值(GWP)发泡剂,适用于家用电器、建筑保温、冷链运输和工业保温等领域聚氨酯隔热材料的发泡,是 CFC、HCFC、HFC 和其它非氟碳发泡剂的替代发泡剂。适用于聚氨酯发泡行业的一种能够同时满足各种工艺及环保要求的新一代发泡剂,具有高效 节能、不燃、不含可挥发性有机物,低全球变暖潜值,安全环保等特点。经过不断的配方及 工艺参数的优化后,以 SolsticeTM LBA 新一代高效节能环保发泡剂制得的聚氨酯泡沫和现有发泡剂体系(245fa 和环戊烷)相比具有更为优异的导热系数和整机能耗水平,分别比相同型号的 245fa 以及环戊烷体系冰箱在导热系数方面降低 约7%(和 245fa 体系相比)和 约12%

(和环戊烷体系相比),并且在整机能耗方面降低了 约3%(245fa)和 约7%(环戊烷)。

虽然 LBA 发泡剂有许多上述优点,但在实际应用时也面临着一些问题,从我们催化剂的角度主要问题是:含卤素发泡剂的分解造成的催化剂失活,因此传统的催化剂在 LBA 体系中不适用,但全球变暖的事实让我们不得不选择 LBA 即 ODP 值为 0;全球变暖潜值 GWP 小于 5 的发泡剂,能同时满足《蒙特利尔议定书》和《京都议定书》的环保要求,因此催化剂也只 能重新选择适用于这类发泡剂的新型催化剂体系。

下面展开具体案列分析,具体案例分析前对比较方法做如下说明:“稳定性”是指含有 除异氰酸酯之外的可发泡组合物的所有组分的预混物在设定为 50℃的烘箱中(在密封容器中)热老化 2 周后将具有足够的活性。在老化过程中,氢氟烯烃 (HFO) 发泡剂可能会发生分解,从而导致预混物失去活性。这种失活可以使用标准 FOMAT 设备来测量,并测量上升曲线的泡沫速率,其中包括在聚合过程期间记录高度与时间的关系以及泡沫上升速度与时间的 关系。测量失活的方法是通过监测泡沫达到在老化过程中不同时间段达到的大高度的 约80% 的时间(以秒为单位)的变化。然后可以通过记录变化ΔT=T 老化-T 初始来测量催化剂性能的改进。例如,需要 20 秒才能达到初制备时达到的大高度的 约80%的制剂,在 50°C 储存两周后可能会经历反应性衰减,然后需要 30 秒才能达到大高度的 约80%达到的高度(通过FOMAT 设备测量)。则 ΔT 将为 10 秒。因此,当比较催化剂组合物时,需要较小的ΔT 变化,因为这种较小的变化与老化过程中较低的活性损失相关。ΔT 的较小变化意味着,例如,合适的喷雾泡沫配方在老化后仍然可以产生泡沫,而不需要向预混物中添加额外的新鲜 催化剂以防止反应混合物在应用过程中流挂、滴落或塌陷。为了获得稳定的泡沫配方,优选 反应性的ΔT 变化小于约 7 秒。更优选反应性的ΔT 变化小于约 5 秒、小于约 4 秒并且在一

些情况下小于约 3 秒。

具体实施案列如下:将约 100g 上述预混物添加到塑料容器中封闭,并在密封容器中的烘箱中在 50℃下调节 7 或 14 天。使样品在室温下达到平衡,然后在由机械混合叶片以约3000rpm 提供的剧烈机械搅拌下与相应量的异氰酸酯(通常为约 25g 多元醇预混物和 25g 异氰酸酯)混合。在声纳检测设备(FOMAT 型号 V3.5 和 FOMAT 设备附带的标准软件)下测量泡沫上升情况,并记录每个案例的选择时间。选择时间以秒为单位测量,它代表每个发泡 体达到全高度 约80% 所需的时间。时间记录 1 为组装并立即发泡的预混物的选择时间,T2 为50℃调理 7 天后的选择时间,T3 为 50℃调理 14 天后的选择时间。ΔT 是反应性衰减或 T3 和 T1 之间的差值。在这些条件下,需要小于 5 秒的ΔT 才能具有适当的系统稳定性。

表一为实施案列过程中的基本配方,其他原料不变,整个过程只改变催化剂种类。

| 基本配方表格 | |

| 物料种类 | 添加量(PPHP) |

| 聚醚多元醇 | 30 |

| 聚酯多元醇 | 70 |

| 阻燃剂TCPP | 20 |

| 硅油 | 3 |

| 发泡剂LBA | 10 |

| 水 | 2.5 |

| 胺催化剂组合 | 可变 |

| 金属催化剂组合 | 可变 |

表二所示为该催化剂组合在老化时表现出显着的反应活性损失,高 ΔT 就可证明。

| 催化剂种类 | 用量(PPHP) | T1(S) | T2(S) | T3(S) | ΔT(S) |

| NT CAT PC9+NT CAT D60+NT CAT PC5 | 1.4 | 12 | 20 | 42 | 30 |

| NT CAT T-120 | 0.35 | ||||

表三所示为该催化剂组合表现出良好的反应稳定性,ΔT 小于 5 秒。

| 催化剂种类 | 用量(PPHP) | T1(S) | T2(S) | T3(S) | ΔT(S) |

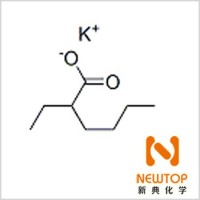

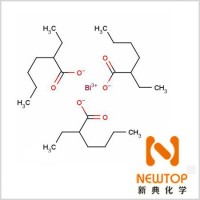

| NT CAT LBC100+NT CAT LBC200+NT CAT LBC400 | 2.6 | 17 | 19 | 21 | 4 |

| NT CAT MR20+NT CAT MB20 | 0.35 | ||||

为进一步做分析对比,对表二和表三进行了上机喷涂放大评估,以便从 FOMAT 反应性评估(ΔT 或泡沫达到大高度的约 80% 所需时间的增加)和实际泡沫配方性能中获得直接相关数据。将表 2 中所示的配方的多元醇预混物的所有组分在金属桶中混合在一起,并用气动混合器混合几分钟后用喷涂机进行现场喷涂。方形纸板用螺栓固定在水平在地板上的木托 盘结构上。通过将少量喷雾到桶中并使用木制压舌板来测量乳化时间、线性凝胶时间和表干 时间(根据下述方法)进行反应性测量。这些喷雾试验中的反应性测量为一式三份进行并记 录每个样品的平均值。在配制多元醇预混物的同一天进行初始反应性测量。通过用完全配制 的多元醇预混物卷边关闭5 加仑桶并将桶置于 50°C 烘箱中 2 周来制备对老化样品的反应性测量。

下面展开具体案列分析,具体案例分析前对比较方法做如下说明:“乳化时间”是喷涂 液体在基材上开始反应并起泡所需的时间,以秒为单位。喷涂泡沫的乳化时间优选为 0.2

至 3 秒。如果乳化时间太长,配方将没有足够的粘度来保留在所需的位置,并且可能会滴落或从基材上流下或流下。“线性凝胶时间”测量为喷射液体充分反应以使液体开始胶凝所需的时间(以秒为单位),并且可以通过用压舌板接触泡沫体并拉动将聚合物线从泡沫体中拉出远离泡沫。优选的是,线性凝胶时间在 4 秒至 15 秒之间。如果线性胶凝时间少于 4 秒,

则发泡物质可能会在上升之前胶凝,从而在泡沫中产生压力。如果线性凝胶时间大于 15 秒, 如果聚合反应没有进行到泡沫能够承受其自身重量的程度,则发泡体可能会下垂或自行回落。 “不粘时间”是指当轻轻拍打泡沫表面时,喷射液体反应到泡沫物质不再粘在压舌板上所需 的时间(以秒为单位)。不粘时间优选为 5 至 20 秒。

表四所示为表二配方所得测试数据,结果说明了该催化剂体系在 50℃储存两周后反应性的显着衰减。

|

乳白时间 (S) |

老化两周乳白时间(S) | 线性凝胶时间(S) |

老化两周线性凝胶时间 (S) |

不粘时间 (S) |

老化两周不粘时间(S) |

| 1.2 | 3.6 | 4.9 | 20.4 | 7.5 | 30.6 |

表五所示为表三配方所得测试数据,结果说明了该催化剂体系优于表二的催化剂体系的 稳定性。

|

乳白时间 (S) |

老化两周乳白时间(S) | 线性凝胶时间(S) |

老化两周线性凝胶时间 (S) |

不粘时间 (S) |

老化两周不粘时间(S) |

| 1.4 | 1.6 | 7.5 | 10.5 | 11.7 | 17.1 |

本催化剂组合可用于生产任何硬质绝缘泡沫,并且特别可用于喷涂泡沫、器具绝缘、绝 缘建筑板和含有闭孔硬质聚氨酯泡沫的各种其它绝缘产品。特别适用于改善含有氢卤烯烃发 泡剂的体系的稳定性,例如 HFCO-1234ze(反式 1,3,3,3-四氟丙-1-烯)和 HFCO-1233zd

(反式 1,3,3,3-四氟丙-1-烯)中的至少一种。 1-丙烯、1-氯-3,3,3-三氟)等 HFO。

技术支持:183-0190-3156 吴经理