本站讯:工程塑料材料已经改变了汽车行业,并将继续对未来的汽车产生巨大影响。在上世纪50年代,塑料占汽车价值的1%,今天这个比例值近35%,而到2030年,这个数字有望增长到50%,因为汽车设计师们在内外饰、动力系统、发动机系统及其他领域找到了更多的应用,可以将金属转换为塑料,车子重量减轻40%至50%。尽管从单个部件来看重量的减轻可能很小,但累积效应是显著的。

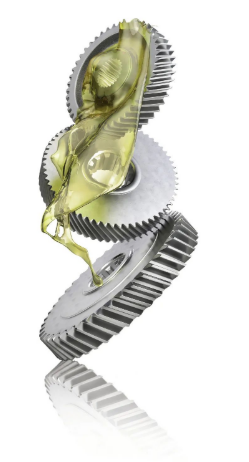

塑料齿轮有助于车辆轻量化,提高燃油效率

据研究,汽车发动机所产生的能量中有高达78%通过排气、热损失、发动机内摩擦和负载变化而损耗殆尽。那么,如何提高燃料效率?两手都要抓、两手都要硬:一方面需提高发动机的燃烧循环以产生更多的能量,另一方面需减少发动机及整车的能源损失。为此,发动机在不断改进:减小尺寸、降低引擎速度以增加特定条件下的功率输出,并催生涡轮增压和机械增压等技术。这些新技术需要更为复杂的发动机管理齿轮箱,以便在高温运行下改善其性能。几十年来,科学家和工程师一直致力于改进用于汽车齿轮的材料,同时试图克服一些挑战,例如由于疲劳导致齿轮根部断裂,侧齿磨损,局部过热,噪音过大,以及噪音振动等问题。如今,汽车中的烧结金属齿轮正在被高性能塑料齿轮取代,因为对车辆轻量化的需求和提高燃油效率远非仅仅是一种趋势 - 它是通过满足新的和即将出台的减排法规来推动的。

奔驰汽车齿轮首用塑料替代金属

从今年开始,梅赛德斯·奔驰公司在其所有车型的动力系统质量平衡变速器中,首次应用了赢创(EVONIK)公司研制的PEEK(聚醚醚酮)材料 - VESTAKEEP®,以替代此前所用的金属齿轮,用于内燃机这样的恶劣运行环境。听上去意不意外?会不会有点不放心?在需要精密制造的汽车行业,塑料真能撼动金属的地位?

奔驰汽车质量平衡器系列生产中用VESTAKEEP®PEEK制成的低磨损齿轮

质量平衡器是通过减少活塞对周围结构造成的振动来确保内燃机平稳运行的,质量平衡器的齿轮与发动机油接触,因此会暴露在130℃的高温之中,它们需要具备足够的机械与化学性能。之前只有金属齿轮可在这种非常严苛的工作环境运行。赢创的VESTAKEEP® PEEK正好就能满足这些要求,它具备高强度、耐磨、耐疲劳、耐化学、耐高温及易加工等特性,好似一名无所不能的“六边形战士”。使用PEEK生产汽车齿轮,采用的是注塑成型工艺,可大大减少金属齿轮制造所需的多种后加工环节。换句话说,它还能有效降低综合成本。

不用意外,不用惊奇,放下对塑料“low”的刻板印象,汽车齿轮完全可信赖塑料材料。塑料齿轮将为汽车发动机管理、发动机控制和发动机内应用带来革命性的创新。

迎接新能源汽车的挑战

汽车行业的未来正在迅速变化。内燃机作为单一动力源的时代即将结束,预示着让汽车更加清洁的变革即将到来。为了实现这一变革,我们需要能够应对极端挑战的工程材料。现在到了汽车行业改变思维方式的时候,共同努力,超越金属的范畴,打造出更轻、更先进、碳排放大大降低的汽车。