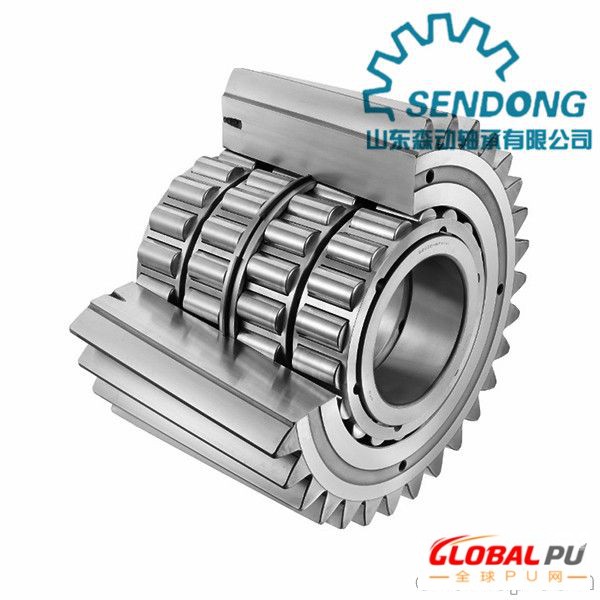

森动轴承讲解轴承实际工作缺陷,以及解决:型号1080使用位置:1450支撑辊上机次数:3次(单次上机时间15天)1.装配结构及轴承特性此轴承为典型的0000型公制四列圆锥滚子轴承,由两个内圈组件(内圈及保持架和四列滚动体)1个内隔圈,2个外隔圈及2个边外圈和1个中外圈组成,为快装快卸和安装简化,内圈内径与轴设计为间隙配合,且同时外圈与孔径为过渡配合。该类型轴承较大的径向及轴向力联合载荷,故通常被单一选配为轧机的辊系主轴承。【2. 问题及现象轴承上机使用第三次正常下机(安装在临近报废轧辊上)保养时发现轴承的两个内圈组件的外端面约40mm处出现的圆周方向的四条滑动摩擦痕迹,内端面约15mm亦是如此,且下辊较严重的伴随有粘蚀现象,对应的轧辊辊颈处同样是是如此,如下图所示。标注区域为,磨损及对应磨损区域。原因分析:针对上述问题现象,特意的对下辊辊系进行原因查找:1.对下辊的轴承进行了拆卸检查,拆箱时发现辊座内进水较多,油脂严重乳化及流失,只有少部分乳化严重且润滑性能的油脂粘附在轴承表面,滚动体大端圆周方向有有轻微磨损痕迹2.对轧辊辊颈(安装轴承处)进行了测量,测得实际尺寸如下:?399.50、?399.52,而辊颈图纸要求尺寸为:φ400,轴承内径设计尺寸:φ400。按照图纸配组,轴承内径与轧辊颈的大间隙:0.3;小间隙:0.21。如按照轧辊颈实际测得尺寸实际大间隙0.50、小间隙0.45,配合间隙偏大。3.又对之前报废的旧轧辊及轴承进行了查看,均存在如上述问题现象。4.对磨削轧辊的过程进及磨削好未装机的轧辊辊颈进行了查看,发现进行磨削时,托磨点伴有高温且润滑较少,容易导致辊颈的被托磨点过度磨损。 因此综合结论如下:1、轴承内孔与辊颈的使用间隙偏大,开停机及轧制过程中容易导致辊颈相对轴承内径发生滑动摩擦。 2、下辊轴承箱密封机构进水致使润滑脂发生乳化变质,造成轴承内孔与辊颈相对运动的滞速发生滑移粘蚀。3、由于临近报废的轧辊辊颈长时间在间隙配合下使用,及托磨点多次磨削消耗,导致辊颈直线度不规则,成两个并排的凹字状,恰好对轴承内圈组件的内端及外端为高点处,加之辊颈间隙的偏大及油脂乳化箱体进水共同致使了轴承内径和轧辊辊颈的不规则磨损。【随机句子:默认句子】轴承、KM24轴承、7206CD/P4ADB轴承、N-12033-55K00轴承、CROR74.5X3.0-N70轴承、RETEN35X55X10HMSA7V轴承、CG35B1-1轴承、240-500C轴承、7317BGTNN轴承、S1KDDFS50160B轴承、NU208E.TVP.轴承、轴承 轴承、SUCP210-32CC轴承、7318BECBYABEC3轴承、UCPE209-28轴承、NJ206EG15J3076轴承、HUCO236.09轴承、KBC_6301DDU 轴承、OPTBELTSPZ1387 轴承、1240A轴承、AIR91806轴承、6001/P6Q6轴承、FST5/16-8*1LGSOCKETHEADCAPSCREW1123255轴承、FPXD1600轴承、AR6-1轴承、7203HG1Q16J84D轴承、BAQ-0057D轴承、6013ZZCM 轴承、NAST35ZZUU轴承、K3X5X9-TV轴承、NU2207轴承、AK6376轴承、6202ZZC3/5CQB轴承、6300CM 轴承、3519/530/P5轴承、FSAFM515TSEB轴承、ASNA507V轴承、153609H轴承、6004-2Z/QE6轴承、K55X62X18轴承、E-4BF-TRB-13/8轴承、SNW11178轴承、EXFLZ20848轴承、3203ANRTN1轴承、71905CD/DT轴承、893336-1轴承、23315轴承、G62-MSA轴承、7304TDULP4轴承、365973轴承、23028CDE4C3轴承、ER10SFR轴承、M24X15轴承、232530CAKW33轴承、TG16287HMS5NBR轴承、17002112RS轴承、6203-RS/Z1S0轴承、567SW轴承、KM88047轴承、100KBE22轴承、HR32014J轴承、22340MBW33轴承、OPTSPC4250轴承、1203V轴承、21308E 轴承、547591?轴承、23268轴承、3788轴承、KJLM506849轴承、、